融速科技成立于2020年,主营打印设备、打印服务和软硬件三大业务体系,作为一家金属送丝增材装备和服务提供商,公司致力于为航空航天、船舶重工、石油器械、核电水电、新能源等领域提供优质的智能增材制造解决方案。

01

DED送丝增材,突破传统制造局限

相比于传统制造,3D打印技术在材料利用率、成本、生产周期等方面优势明显。

传统制造需要大毛坯,经过切削、打磨等工序,最终经毛胚所生产的零部件应用在飞机上,材料利用率不到3%。

相比之下,3D打印仅需选择合适的金属材料,对毛坯状态的模型修改,并进行切片路径规划,确认相关工艺参数,即可导出打印路径,材料利用率可提升3-5 倍,实现成本大幅下降;同时,由于精简了前期模型反复设计验证流程,生产速度至少提快1倍。根据相关案例,美国某一零部件采用3D打印技术后,生产周期从2年缩短至2-3个月。

自2007年开始,国内以激光铺粉技术为代表的3D打印技术开始发展,然而,尽管这项技术在构建复杂结构方面具有独特优势,但其打印速度,尺寸和成本仍然是制约因素,用户对新技术的需求逐步出现。其中,DED送丝技术在航空航天等领域专家的推动下,于2018年步入迅猛发展阶段。

02

VEAM激光送丝增材,填补国内市场空白

得益于早年间充足的送丝增材技术储备,融速科技以打印中大尺寸零部件为生产目标,专注探索电弧增材和激光送丝增材技术。

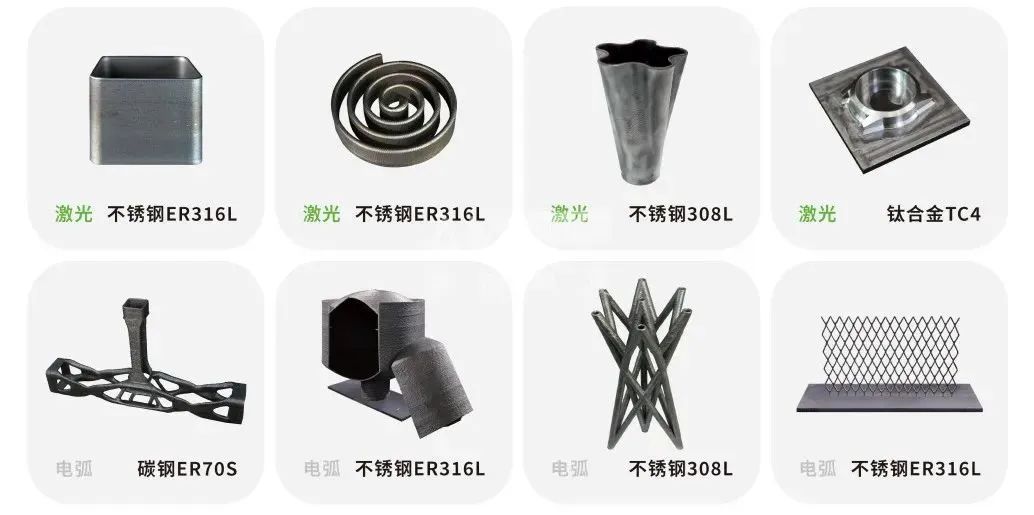

具体到产品方面,融速科技电弧增材设备包含S-T-A-R四个系列:面向全自动化工业生产的超越系列S2,面向数字化研发的科研系列T1,适用于复合快速制造的A系列,全面推动航天科技的未来制造系列R1。

电弧增材流程中,后处理环节占据成本和时间的比例相对较大。为实现更大幅度的降本,提升制造复杂零部件的能力,融速科技基于自研的VEAM多激光同轴送丝增材技术,推出了新一代工业级激光送丝增材平台Robo L1系列,以及科研级Laser One系列,实现更高效率、低成本及批量化制造,以满足不同领域用户的更多需求,填补国内激光送丝增材设备的市场空白。

“在融速科技开发激光送丝技术时,国内还没有这样的产品,不仅相关器件都无法购买,并且可以参考的文献较少。在这样的情况下,融速科技自研阵列激光器、打印头等核心器件,对激光送丝产品多次迭代,最终成功自研质量稳定,能批量实现出货的产品。”融速科技创始人徐方达表示。

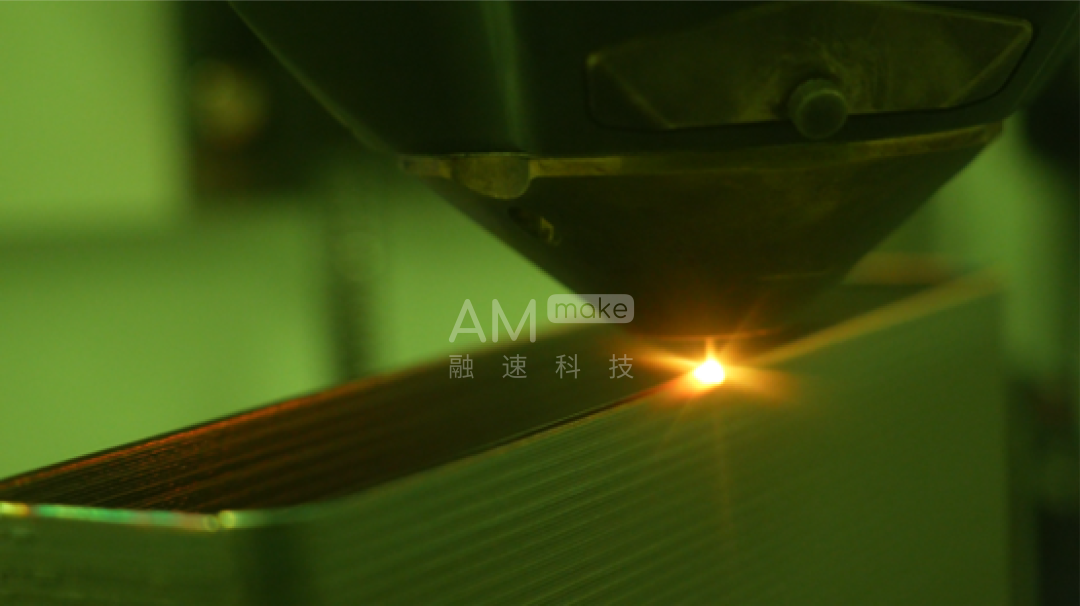

作为国内DED引领者,融速科技自主研发的新一代DED颠覆级技术——VEAM多光束集成光内同轴送丝,实现六束高功率激光独立调节,形成定制的能量场,打印精度较高,表面粗糙度最高达5微米,免去了电弧增材的机械处理程序,处理成本也相应大幅下降。

目前,融速科技拥有设备销售和打印服务两种模式,其中在增材设备的出货规模上,激光送丝增材设备比重将有望超过50%,未来还将进一步提升。

3D打印服务当前主要应用于高利润率和小批量制造的特种领域,之后随着传统行业接受度逐步提高,相关市场规模有望增长迅速。

同时,考虑到3D打印工艺需要一定的熟悉度,融速科技一般会在售卖设备的基础上,额外提供打印服务。截至目前,融速科技已累计交付600余件打印件,总重量超4000千克。

目前,融速科技已支持多达24余种金属材料打印。未来,融速科技将实现更多金属材料的打印,并提高3D打印工艺,生产效率以及实现设备降本。

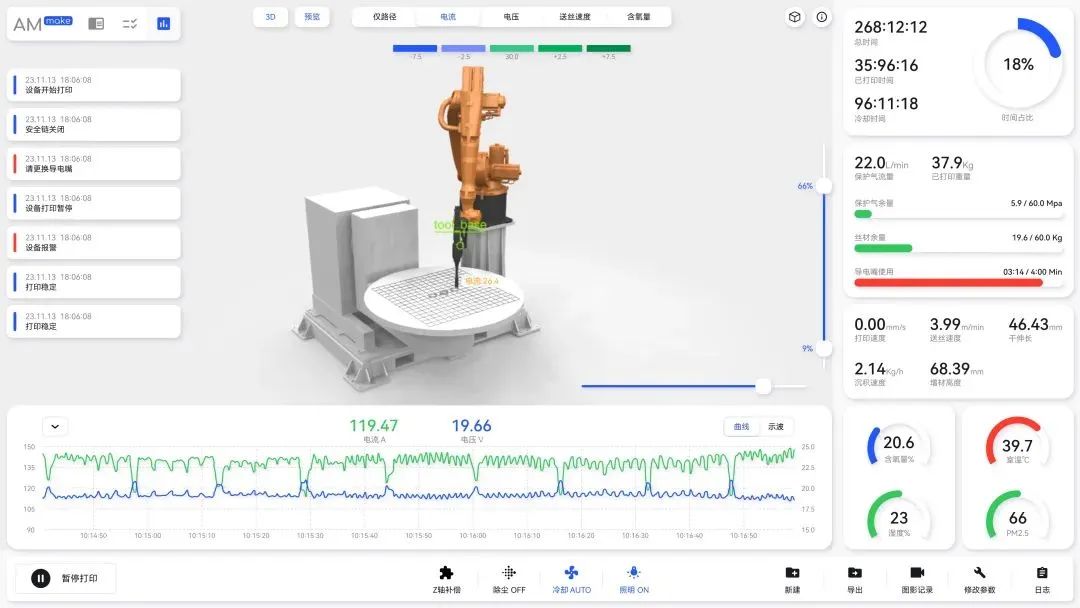

此外,融速科技还推出了全自研软件管理系统,其功能包括打印路径规划和工艺监测,有利于复杂零部件的标准化生产,可以对打印温度、精度等性能进行实时监控。

团队方面,融速科技创始人徐方达本科毕业于哈工大机械工程专业,在英国巴斯大学读博期间,他以3D打印控制与监测为研究课题,曾深度参与DED(定向能量沉积)送丝技术的研发,经历了送丝技术从原型机到工业化阶段,具备3D打印在中大尺寸零部件应用的技术能力。融速科技核心团队均来自于国内外知名高校和前沿科技公司,拥有丰富的增材设备、材料、工艺、软件开发经验,相关技术人员占比50%以上。

来源:硬氪

免责声明:本文转载自九合创投,文章版权归原作者所有,内容仅供参考并不构成任何投资及应用建议。